分子模拟与人工智能平台

j9九游会老哥俱乐部交流的解决方案丨从前沿看ai——ai在化工行业的机遇与挑战

j9九游会老哥俱乐部交流的解决方案 | 2023-10-27 14:28

摘要:

传统方法在面对化学工程问题时存在一个关键缺陷——化学过程通常表现出高度非线性的行为,所以解决这些问题依靠传统方法通常是非常具有挑战性的。然而,近年来,人工智能(ai)技术已经变得越来越有用。这是因为ai技术具有以下优势:易于实现、设计灵活、通用性强,并且可以适应各种不同的应用。ai领域包括多个分支,如人工神经网络、模糊逻辑、遗传算法、专家系统以及混合系统。这些方法已经在化工领域的多个方面得到广泛应用,包括建立模型、过程控制、数据分类、故障检测以及故障诊断当中。

引例:基于遗传算法的甲烷氧化偶联流化床反应器优化

doi:10.2202/1542-6580.2728

ocm(甲烷氧化偶联生产c2碳氢化合物,主要是c2h6和c2h4)是一系列化学反应,最早于20世纪80年代由keller和bhasin提出,用于将天然气直接转化为乙烯和其他增值化学品的理想产品。该工艺商业化的一个障碍是反应产率低。提高c2收率的方式是沿反应器的分段进料配置。

在本研究中,通过优化反应器的工艺变量,包括温度、每个阶段的氧气流速(分布模式)和床层每个阶段的长度,最大化了ocm的c2产率,该反应是在具有分阶段进料的流化床反应器中进行的。此外,还研究了注入到反应器的氧气的温度和分布模式对反应性能(c2的产率和选择性以及甲烷的转化率)的影响,以及注入次数对c2产率的影响,及温度对反应器出口乙烯与乙烷的比值的影响。

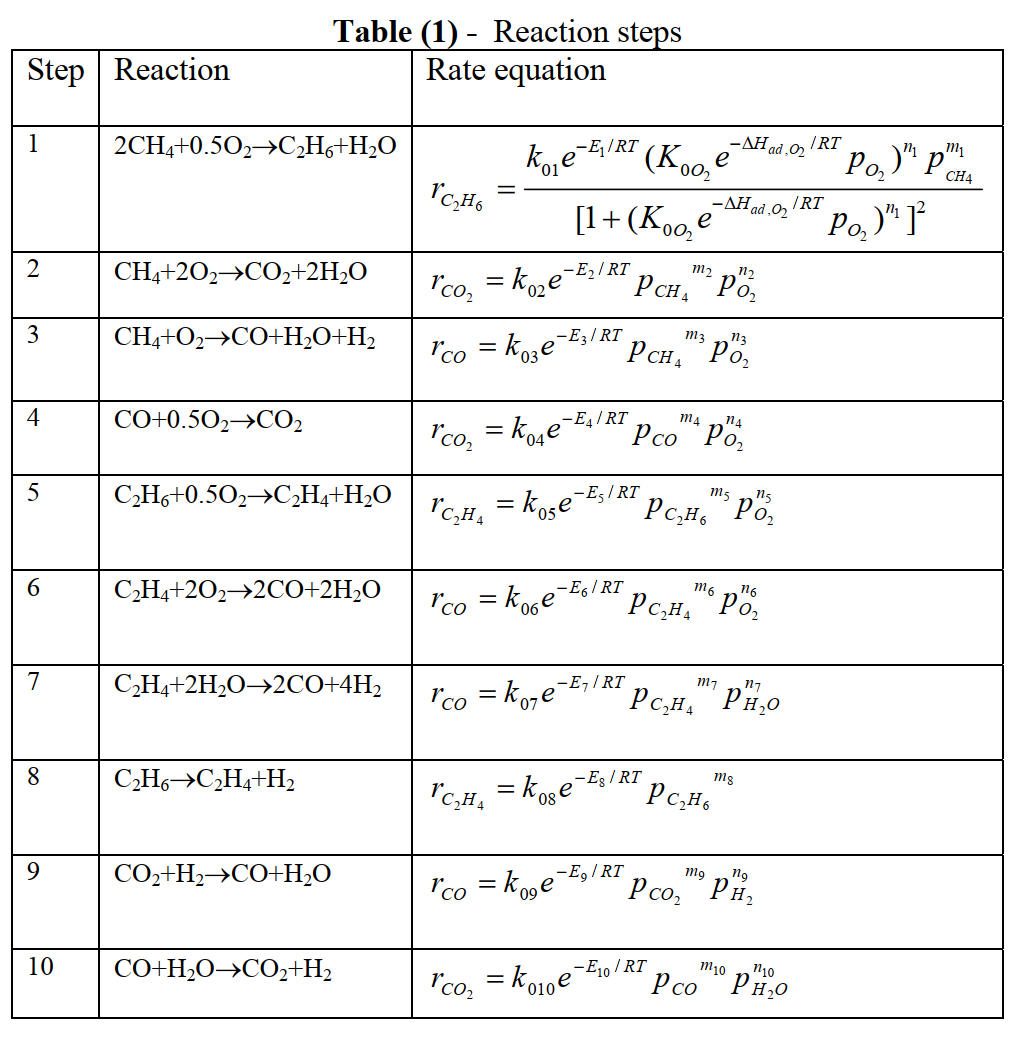

采用daneshpayel提出的mn/na2wo4/sio2催化剂的ocm动力学模型作为反应子模型。该模型考虑了催化和气相以及初级和连续反应步骤。根据这个模型,甲烷可以通过三个平行反应转化:

a)甲烷氧化偶联生成乙烷。

b)甲烷非选择性全氧化生成二氧化碳。

c)甲烷部分氧化为一氧化碳。

引起c2产率和选择性变化的主要反应有从甲烷中生产乙烷,通过氧气和水消耗乙烯,乙烷脱氢成乙烯,这两种方式发生在热分解和氧气存在下。这意味着,无论床上的氧气在哪里耗尽,脱氢反应都只是热反应。

表1:ocm的基元反应过程

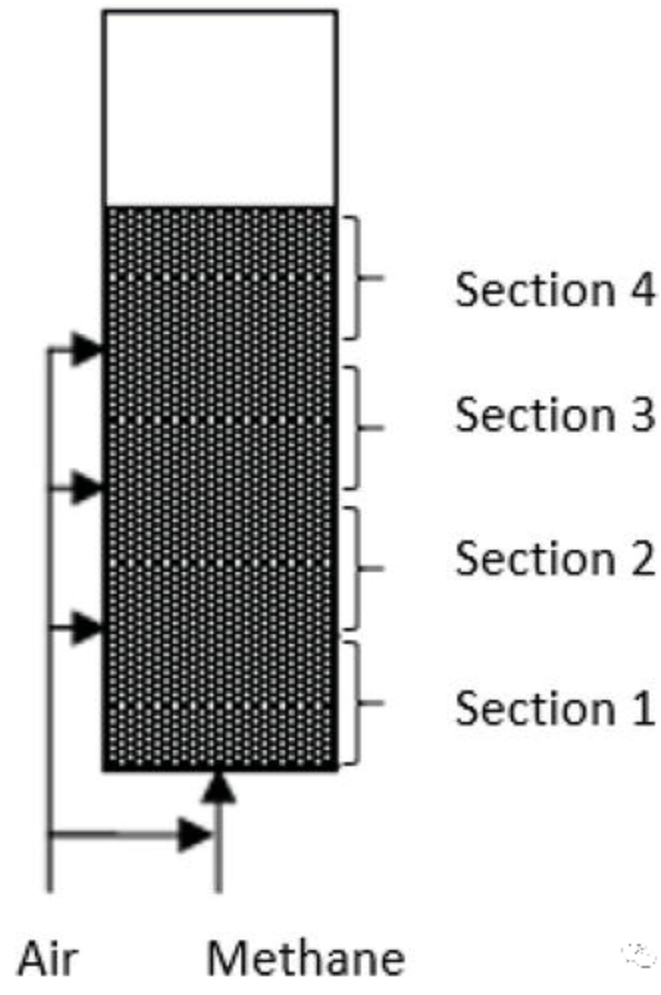

在ocm过程中,提高选择性的一种可能是改变分级加料的反应物浓度分布。通过这种方法,反应中释放的热量更多地沿着床层分布,从而提供了更好的温度控制。图1显示了本工作中的进料配置。

图1:ocm反应器中的分段进料配置

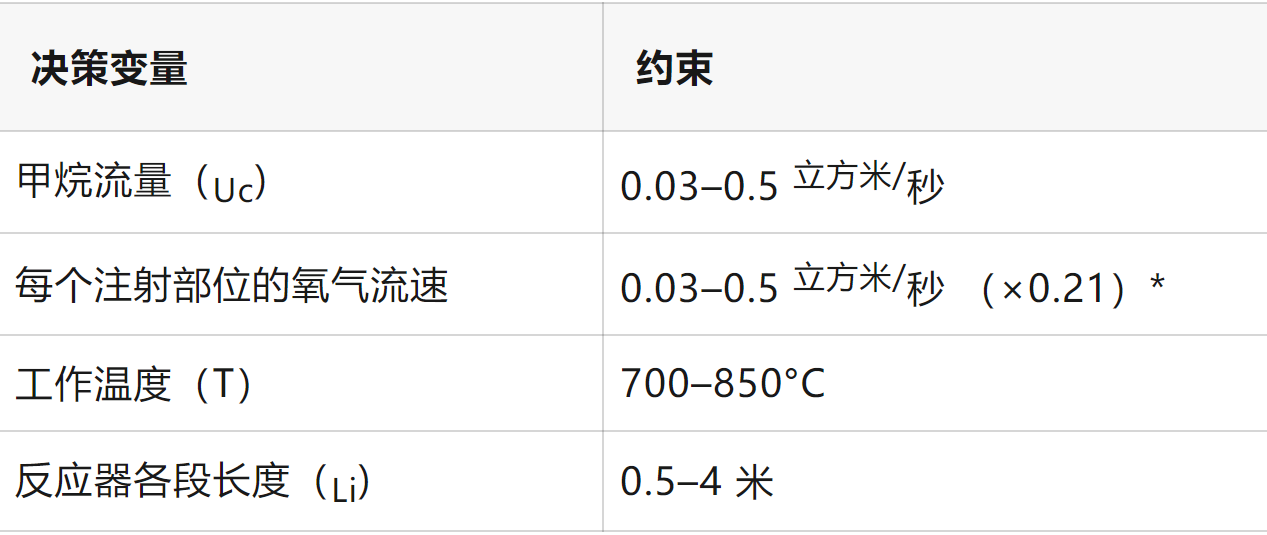

根据经验及传统算法,筛选出为提高c2产量而进行优化的关键工艺参数以及他们的参数约束。

图2:为提高c2产量而优化的主要工艺变量

本文采用一种运行在连续变量空间中的遗传算法(ga)优化方法来解决优化问题。连续遗传算法在收敛到全局最优时计算速度快且稳定,因为它避免了大量的位操作和变量边界的强加,与二进制代码相关,因为单个浮点数代表变量而不是nbits整数。主要ga参数如图3所示。

图3:遗传算法所用参数

图4:最大c2收益率的决策变量

采用遗传算法实现了c2产率的最大化的最优值6种情况下最大c2收益率的决策变量如图5所示。在746.05℃的操作温度下,三次二次氧注入分别达到22.87%和22.87%。在较低的最佳温度下,本研究的c2产率比文献报道的c2产率提高了约4%。

ai在化工行业中的应用

上述案例在过程优化领域研究了一个典型案例,人工智能技术提供了解决复杂问题的工具,在化工过程中具有挑战性和实用性。由于化工过程的复杂性,化学制造过程需要持续的质量控制和监督。虽然传统算法在制造业的某些方面可能很有效,但它们不会像机器学习方法一样“举一反三”,机器学习可通过识别模式,预测未来事件,并根据可用数据提出最有效的j9九游会老哥俱乐部交流的解决方案。

人工智能可以解决化学品制造商遇到的最常见问题,包括:

生产线停机

泄漏和污染

不稳定且质量受损

产量低或波动

过度产生废

资源使用效率低下

漫长的发现过程

能源使用优化

每个现代化工厂都基于先前编写的控制程序运行。近年来,化学工程师已经将越来越多的ai和ml融入其中:

通过高级分析改进科学研究工作使用深度学习模型。化学品制造商可以在分子水平上研究物质,以找到最有效的j9九游会老哥俱乐部交流的解决方案并改进现有配方。

化学性质预测。将分子的成分特征化,量化并馈送到神经网络。该模型被训练为基于包含具有它们的已应用分子的数据集识别特定属性。人工智能和机器学习能够对新开发的物质的各种参数进行高级建模,并帮助设计新的生产线(小规模和大规模)。

优化运营效率。人工智能可以帮助化工厂优化运营,帮助最大限度地减少运营业务所需的输入(削减能源,运营,生产成本),同时最大化产出(即业务增长,客户满意度,收入等变量)。

提高产量并减少过多浪费。人工智能可以通过实时监控各种生产过程来提供帮助,以发现需要进行更改的地方。这项技术还可以帮助简化运营,以生产更多的产品,同时使用更少的能源和材料。还可以使用基于机器学习的方法来减少运营中的浪费。在这种情况下,使用包含各种因素(例如温度,搅拌水平,在过程之间切换的时间等)的数据集构建预测模型。然后,该模型用于预测遵循特定配方时浪费的材料量。

提高质量保证。质量保证旨在防止制造产品中的缺陷,在化工行业,一旦不良物质到达生产线,可能只需要几分钟甚至几秒钟就能污染整个批次。人工智能可以在非常早期的阶段识别此类事件,并触发阻止它们进展的行动。此外,它可以通过此事件进行学习,来更快地识别将来的类似问题,甚至防止它们发生。

通过预测性维护最大限度地减少停机时间。一旦发生设备故障,生产就会减慢或停止,因此自然会产生损失。预测性维护算法可以实时监控所有机械元件,并检测可能导致停机的任何缺陷或即将发生的故障。

计划生产。为了优化化学制造过程,机器学习算法可以根据可用数据为制造商提供近似答案。这有利于数据管理,以安排并保持最大的成本效益和长期规划。

人工智能在化工行业的应用带来了显著的优点,虽然ai的应用也伴随着一些挑战。比如,数据隐私和安全,因为大量敏感数据需要得到妥善保护。总的来说,充分利用ai的潜力将有助于提高化工行业的效率、安全性和可持续性。